Quel est l’usage des tours de refroidissement ?

Tout d’abord, une tour de refroidissement est utilisée pour refroidir de l’eau :

- Soit seule(s) soit en complément des groupes froids pour les systèmes de climatisation en milieu tertiaire : immeubles de bureaux, centres commerciaux, hôpitaux, campus, data centres, etc.

- Tous process industriels nécessitant de refroidir son cycle de production : sucreries, distilleries, pétrochimie, agroalimentaire, métallurgie, sidérurgie, R&D, production d’énergie, etc.

Le refroidissement s’effectue par le biais d’une surface d’échange (packing). L’air étant en contact direct avec l’eau permet, par évaporation d’une faible quantité de celle-ci, d’abaisser sa température. De cette manière, il est possible de refroidir l’eau à une température plus basse que celle de la température sèche ambiante.

Quelles sont les avantages des tours de refroidissement ?

Les tours de refroidissement permettent d’optimiser ses rendements en :

- Maîtrisant la consommation électrique,

- Abaissant les consommations d’eau,

- Limitant les temps d’arrêt de maintenance pour une disponibilité des équipements toujours accrue, et des coûts de fonctionnement maitrisés.

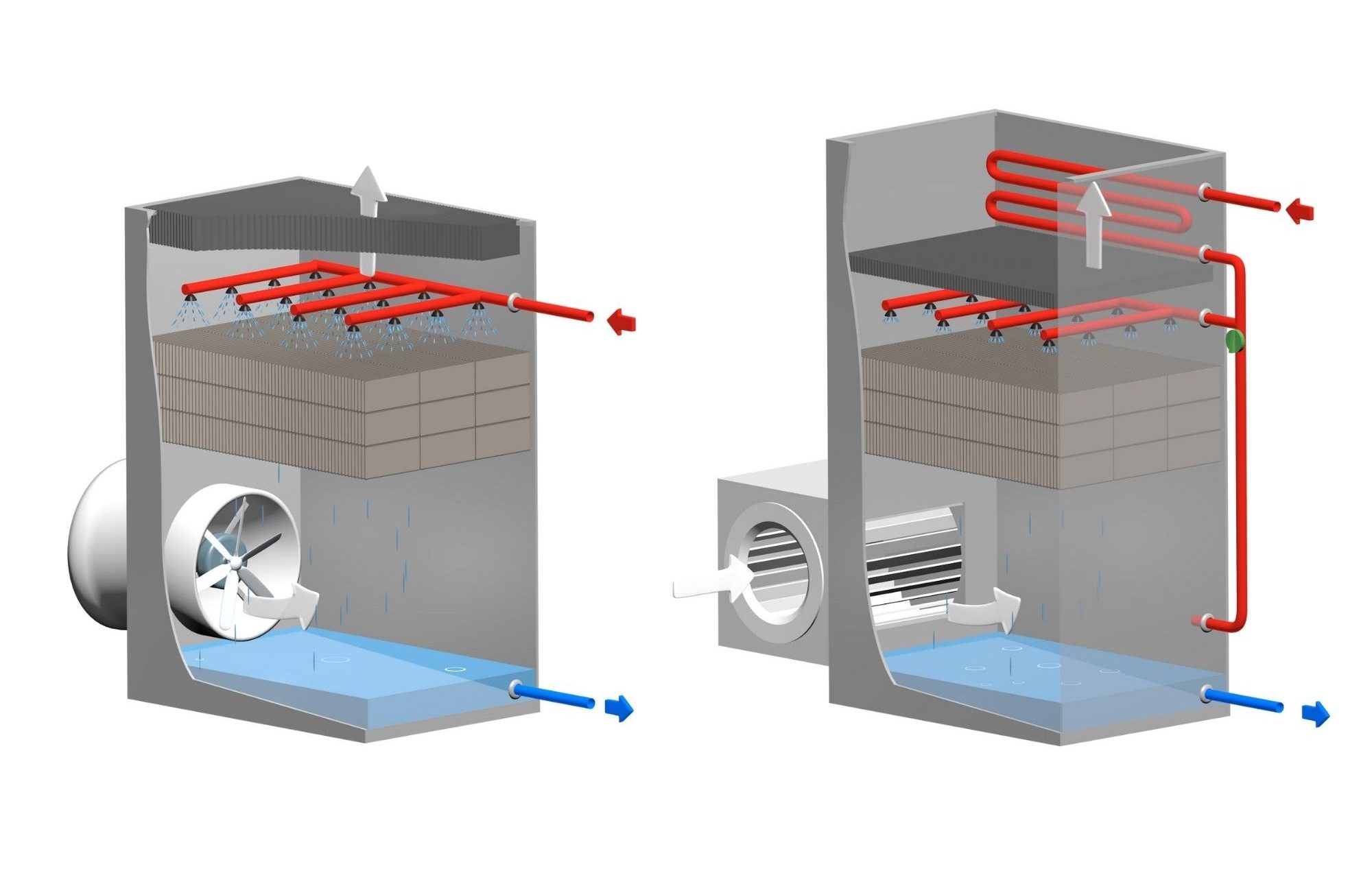

Tours de refroidissement ouvertes

Tours de refroidissement fermées

Quelle tour pour quelle application ?

Le choix d’un appareil fait l’objet d’une étude personnalisée pour répondre à chaque besoin spécifique :

- Le type d’application, industrielle ou tertiaire.

- La qualité de l’eau à refroidir (le choix de la surface d’échange est prépondérant)

- La puissance thermique à rejeter et/ou le débit d’eau à refroidir.

- La température de refroidissement souhaitée.

- La zone dédiée à son installation et l’environnement en fonction des contraintes acoustiques et visuelles (anti-panache).

Tour ouverte, fermée ou hybride ?

Les tours de refroidissement peuvent être constitués par deux types de circuit de refroidissement : d’un circuit ouvert ou fermé. Le type de circuit de refroidissement va être déterminant pour la façon exacte dont la transmission de chaleur se produit.

En effet, l’efficacité des procédés est directement liée à la température de fonctionnement des circuits d’eau.

De ce fait, le refroidissement évaporatif demeure le procédé le plus économique. Des températures d’eau froide inférieures à la température ambiante sont alors atteintes.

Tour aéroréfrigérante ouverte :

Une tour aéroréfrigérante ouverte ne comporte aucune séparation physique entre le circuit primaire (process) et secondaire (tour). En effet, l’eau à refroidir passe directement à l’intérieur de la tour et est distribuée en partie haute et de manière homogène sur la totalité de la surface d’échange du packing. L’air étant en contact direct avec l’eau permet, par évaporation d’une faible quantité de celle-ci, d’abaisser sa température. De plus, la ventilation mécanique, soufflante ou aspirante, permet de véhiculer l’air à contre-courant de l’eau. L’eau refroidie est alors récupérée dans le bassin pour retourner au process.

Les principaux avantages :

- Équipement permettant d’obtenir les températures d’eau les plus basses.

- Appareil compact.

Tour aéroréfrigérante fermée :

Une tour aéroréfrigérante fermée comporte une séparation physique entre le circuit primaire (process) et secondaire (tour). D’abord, l’eau à refroidir passe dans un échangeur à plaques accolé à la section ouverte. Ainsi, les deux circuits sont isolés et l’échange thermique s’effectue, d’une part, au travers de l’échangeur à plaques pour le circuit client, et d’autre part, dans le packing sur le même principe d’évaporation d’eau que pour la tour ouverte.

Les principaux avantages :

- L’eau du process n’est pas au contact de l’eau de la tour.

- Maitrise de la qualité d’eau et du risque d’un éventuel développement des bactéries,

- Maintenance simplifiée et sécurisée, car limité au volume d’eau de la tour.

- Coût de traitement d’eau faible, liée au volume stricte de la tour.

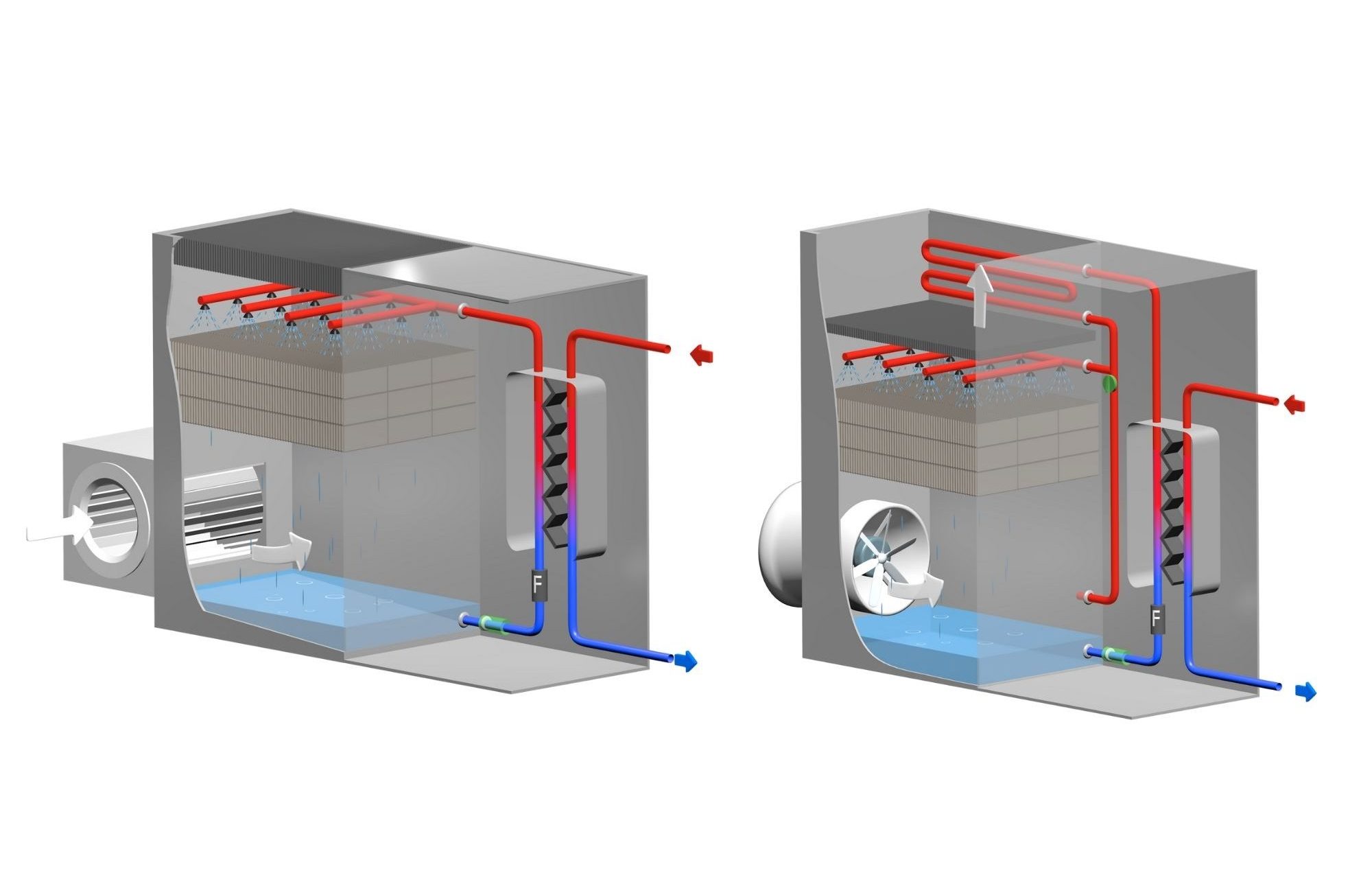

Tour aéroréfrigérante hybride ouverte ou fermée :

Une tour hybride ouverte ou fermée est une tour complétée par la mise en place d’une batterie sèche antipanache. En d’autres termes, l’ajout d’une batterie antipanache au sommet d’une tour ouverte ou fermée permet de réduire, voire supprimer le panache. À noter que la panache pourrait, à tort, être associée à une pollution, mais il ne s’agit que de vapeur d’eau.

L’efficacité d’une tour hybride est garantie par l’utilisation d’une batterie sèche associée à une vanne de variation de débit d’arrosage sur le corps d’échange (brevet JACIR). Ainsi, la désaturation par réchauffement de l’air en sortie de tour, et la diminution de l’humidification de l’air sur le packing assurent une réduction maximale du panache.

Au-delà de la seule suppression de panache, ce système permet de réduire la consommation d’eau jusqu’à 80 %, et représente un ultime obstacle aux entraînements vésiculaires possibles.

Les principaux avantages :

- L’eau du process n’est pas au contact de l’eau de la tour.

- Maitrise de la qualité d’eau et du risque d’un éventuel développement des bactéries. Elle reste une tour de refroidissement de l’eau, mais plus sécurisée.

- Maintenance simplifiée et sécurisée, car limité au volume d’eau de la tour.

- Coût de traitement d’eau faible, liée au volume stricte de la tour.

En conclusion, JACIR met à un point d’honneur à la qualité et à la faciliter d’utilisation et d’exploitation de ses systèmes de refroidissement. Pour cela, des solutions existent, et doivent être optimisées dès la conception.

- Les accès de maintenance sont facilités, permettant ainsi un accès suffisant pour agir rapidement et en toute sécurité.

- Nos équipements sont conçus pour limiter les consommations d’eau et d’énergie, conserver les performances dans le temps, et permettre une régulation en fonction de la demande du procédé, des variations des conditions extérieures et de l’environnement de travail.

- Une qualité de fabrication est assurée afin de maîtriser les dépenses de maintenance et permettre de à nos tours de refroidissement d’être programmé pour prévenir les aléas de production sur le long terme.

Fonctionnement du Refroidisseur Adiabatique :

Le refroidisseur adiabatique, appelé également Dry adiabatique, résulte de l’association d’un aéroréfrigérant sec et d’une section de pré-refroidissement d’air, Il fonctionnera majoritairement en mode sec puis en mode adiabatique, lorsque la charge thermique sera maximale notamment lors des saisons chaudes.

Mode sec

L’eau à refroidir circule dans les deux batteries verticales, elles-mêmes traversées par l’air ambiant. Le média à l’entrée est sec.

Cet air est aspiré par une ventilation à variation de vitesse et régulée en fonction de la charge thermique afin de maintenir constante la température de sortie du fluide.

L’air est ensuite évacué vers le haut, et l’eau refroidie est alors disponible à la sortie des batteries.

Mode adiabatique

Lorsque les conditions climatiques changent et que le refroidissement en mode sec devient insuffisant, le média est humidifié.

L’air ambiant traversant le média du Topaz Néo se refroidit par humidification : l’air ainsi pré-refroidi traverse ensuite la batterie pour refroidir l’eau.

L’eau d’humidification excédentaire est collectée dans un bac en acier inox, puis recyclée.

L’économie d’eau est alors majeure, sans risque de propagation de bactéries.

Cette section de pré-refroidissement a pour objectif d’abaisser la température de l’air ambiant par évaporation d’eau sur un média conçu spécifiquement pour cet usage.

Les principaux avantages :

- Aucun entraînement vésiculaire : Non soumis ICPE

- Faible consommation d’eau grâce au système de récupération d’eau avec pompe

- Maintenance aisée (Accès interne total)

- Aucun traitement d’eau nécessaire

DÉCOUVREZ NOS SOLUTIONS DE REFROIDISSEMENT ADIABATIQUE

Paramètres importants à prendre en compte sur la conception des tours de refroidissement :

Le type de circuit de refroidissement est déterminant pour la façon exacte dont la transmission de chaleur se produit :

L’efficacité des procédés est directement liée à la température de fonctionnement des circuits d’eau.

Le refroidissement évaporatif demeure le procédé le plus économique pour obtenir des températures d’eau froide inférieures à la température ambiante.

Un procédé efficace devra optimiser ses rendements en maîtrisant la consommation électrique, en abaissant les consommations d’eau, en limitant les temps d’arrêt de maintenance pour une disponibilité des équipements toujours accrue, et des coûts de fonctionnement maîtrisés.

Les solutions existent, et doivent être optimisées dès la conception :

Faciliter les accès de maintenance, permettant un accès suffisant pour agir rapidement et en toute sécurité.

Offrir des équipements conçus pour limiter les consommations, conserver les performances dans le temps, et permettre une régulation en fonction de la demande du procédé, des variations des conditions extérieures et de l’environnement de travail.

Assurer une qualité de fabrication afin de maîtriser les dépenses de maintenance et permettre de les programmer à long terme pour prévenir les aléas de production.

Quelle est la différence entre une tour à tirage naturel et une tour de refroidissement à tirage forcé ?

La tour de refroidissement à tirage naturel de type hyperboloïde en béton (comme on les voit dans le secteur nucléaire) utilise « l’effet cheminée » pour évacuer la chaleur de l’eau à refroidir.

L’eau chaude est répartie au sommet de la tour, freinée par la surface d’échange, et profitant de l’action du vent naturel pour être refroidie par gravité.

Une partie de l’eau, en s’évaporant, provoque l’abaissement naturel de sa température.

Le tirage forcé permet de s’affranchir de l’action du vent naturel à l’aide d’un groupe moto ventilateur pour des installations métalliques ou polyester de plus petites tailles.

Cette extraction forcée mécanique améliore les performances et la régularité du courant d’air, sans influence des conditions météorologiques.

Ces groupes moto-ventilateurs peuvent être positionnés au bas de l’appareil (ventilation soufflante) ou au sommet de la tour (ventilation aspirante).

Le choix du type de ventilation dépend généralement des contraintes de l’installation : quantité d’eau à refroidir, faible consommation énergétique, niveau sonore, encombrement, etc., et sont utilisés sur tous types de tour, à circuit ouvert ou fermé.

Statut d’installation classée pour la protection de l’environnement (ICPE) des tours en France

En France, les tours de refroidissement sont considérées comme des installations classées pour la protection de l’environnement (ICPE) et sont répertoriées dans la rubrique 2921 de la nomenclature des installations classées. Elles sont contrôlées par les Agences Régionales de Santé et les Directions Régionales de l’Environnement, de l’Aménagement et du Logement (DREAL).

Les tours d’une puissance thermique évacuée supérieure ou égale à 3000 kW sont soumises à enregistrement ICPE. Les exploitants doivent respecter les prescriptions de l’arrêté ministériel du 14 décembre 2013 relatif aux prescriptions générales applicables aux installations relevant du régime de l’enregistrement au titre de la rubrique n° 2921.

Les tours d’une puissance thermique évacuée inférieure à 3000 kW sont soumises à déclaration ICPE. Les exploitants doivent respecter les prescriptions de l’arrêté ministériel du 14 décembre 2013 relatif aux prescriptions générales applicables aux installations relevant du régime de la déclaration au titre de la rubrique n° 2921.

Le contrôle du respect de ces prescriptions techniques par les exploitants est effectué par l’inspection des installations classées.

Ces obligations réglementaires visent à limiter les risques environnementaux et sanitaires liés aux tours de refroidissement, et l’ensemble de nos tours ouvertes comme fermées y sont conformes.